Un nuevo material creado con IA podría revolucionar los viajes al espacio por su resistencia y ligereza

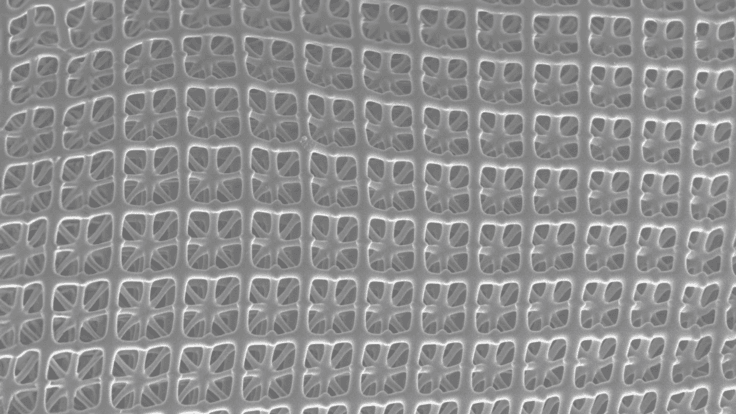

En los últimos años, los materiales conocidos como nanolátices, que tienen una estructura reticular ultrafina a escala nanométrica (en milmillonésimas de metro), han llamado la atención de los científicos. La principal característica de los nanolátices es su ligereza, a la par que mantienen su resistencia gracias a su forma de colmena. En un futuro podrían utilizarse en campos de desarrollo como la aeronáutica y la automoción, donde se requieren materiales livianos y robustos.

No obstante, la estructura de nanored tiene un punto débil: es propensa a sufrir daños parciales debido a la concentración de tensiones; la fuerza generada en el interior del objeto, en las uniones de la red. El equipo de Peter Searls, investigador de ingeniería mecánica de la Universidad de Toronto, realizó el primer intento de optimizar materiales nanoarquitectónicos mediante aprendizaje automático. «Al aprender los efectos de los cambios en la geometría, en lugar de limitarnos a reproducir los éxitos a partir de datos de entrenamiento, ahora podemos predecir estructuras reticulares que antes no eran posibles».

Al reproducir con precisión la estructura reticular derivada por el algoritmo, utilizando una impresora 3D, los especialistas canadienses diseñaron un material llamado ‘Carbon Nanolattice’, que es tan resistente como el acero al carbono y tan ligero como la espuma de poliestireno.

Cinco veces más resistente que el titanio

El equipo utilizó una técnica llamada «optimización bayesiana multiobjetivo» para optimizar simultáneamente el módulo de Young, la constante de proporcionalidad entre la deformación y la tensión cuando se tira del material, el módulo de rigidez, la relación entre la tensión y la deformación debida a las fuerzas de mapeo de corte, y la densidad, que determina lo ligero que es el material.

El aprendizaje automático requiere de grandes cantidades de datos, mientras que la optimización bayesiana multiobjetivo ofrece una solución óptima a partir de una pequeña cantidad de datos. En el estudio actual, se obtuvo una estructura reticular ideal que minimiza la densidad al tiempo que maximiza el módulo de Young y el módulo de rigidez a partir de 400 datos de simulación. Al reproducir fielmente este diseño con una impresora 3D de polimerización de dos fotones, un método de alteración de materiales fotosensibles mediante la absorción simultánea de dos fotones, los investigadores crearon un nuevo material nanoarquitectónico que supera los puntos débiles de las nanoláminas convencionales.

Estas nanoláminas impresas en 3D se cocieron a 900 °C para someterlas a pirólisis y formar carbono sp² de gran pureza; carbono cuyos átomos tienen orbitales mixtos, con un tercio de orbitales ‘s’ y dos tercios de orbitales ‘p’. Los resultados experimentales muestran que al reducir el diámetro de los pilares de la red a 300 nanómetros, el 94% de los átomos de carbono forman orbitales sp² hibridados. Esto maximiza la resistencia del material.

La nanorred de carbono resultante tiene una densidad de 125 a 215 kg/m³, casi tan ligera como la espuma de poliestireno, pero una resistencia a la compresión de 180 a 360 MPa (megapascales), comparable a la del acero al carbono. El equipo logró superar el problema de concentración de tensiones de las nanoláminas convencionales, aumentando la resistencia hasta en un 118% y la rigidez en un 68%. También confirmaron que el nuevo material puede soportar tensiones de 2.03 MPa por kg/m³ de densidad. Esta resistencia equivale a unas cinco veces la del titanio.

Perfecto para aviones y naves espaciales

Los investigadores esperan que este proyecto permita desarrollar componentes ultraligeros para aviones, helicópteros y naves especiales. Según Searls, la sustitución de los componentes de titanio de los aviones por nanopartículas de carbono podría ahorrar hasta 80 litros de combustible por kilogramo y año. Otras posibles aplicaciones son médicas, como huesos artificiales e implantes.

El equipo de investigadores tiene previsto estudiar la producción en serie de nanopartículas de carbono, así como nuevos diseños para conseguir una densidad aún menor y una mayor resistencia. Si esta investigación se lleva a la práctica, se espera que dé lugar a innovaciones en diversos campos, incluida la industria aeroespacial. El desarrollo de materiales nanoarquitectónicos que hagan pleno uso del aprendizaje automático puede cambiar significativamente la próxima generación de fabricación.

Artículo publicado originalmente en WIRED, adaptado por Alondra Flores.